行业痛点与解决方案概述

随着制造业数字化转型加速,传统工厂面临设备利用率低、运维成本高、生产透明度不足等挑战。数字孪生工厂解决方案通过构建物理工厂的虚拟映射,实现全要素数字化、全流程可视化和全生命周期管理。本方案基于工业物联网平台,融合5G、AI、大数据等前沿技术,打造"虚实结合"的智能工厂管理体系,可帮助制造企业实现:

1 设备状态实时监控与预测性维护实时数据采集.通过工业物联网(IIoT)技术,连接PLC、传感器、CNC机床等设备,实时采集振动、温度、电流、压力等关键参数。 在数字孪生3D模型中直观展示设备运行状态,异常数据自动触发告警(如颜色变化、弹窗提示)。

2 生产工艺优化与质量控制 。在虚拟环境中模拟不同加工参数(如温度、速度、压力)。 关联质量数据与工艺参数,利用大数据分析找出影响良率的关键因素。联动MES系统切换生产模式。

3 能源消耗精细化管理。能耗数据实时监测:对电、水、气、压缩空气等能源使用情况进行秒级采集,按设备、产线、车间多维度统计。 能效对标分析:对比行业标杆或历史最佳数据,识别高能耗环节(如空压机负载率不足、夜间待机耗电过高)。

4 生产计划智能排程多约束条件优化:综合考虑设备产能、物料库存、交货期、人员排班等因素,自动生成最优生产计划。动态调度:当发生插单、设备故障或延迟交货时,系统实时调整排产方案,最小化影响。

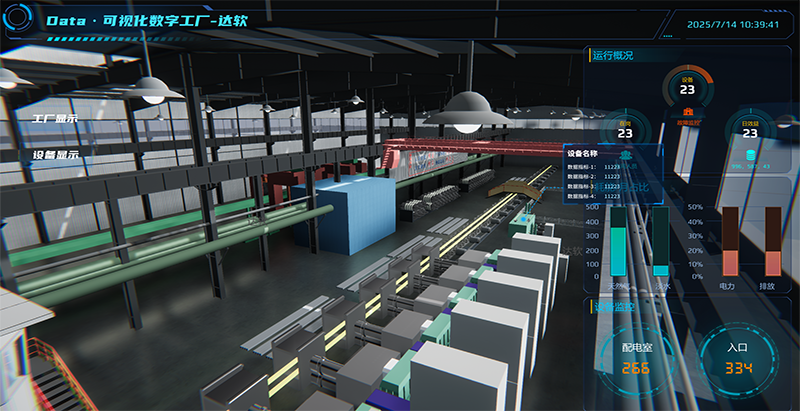

三维可视化工厂建模-采用高精度三维建模技术1:1还原物理工厂环境,支持:

1 厂房结构、生产线布局三维呈现高精度建模:采用激光扫描+摄影测量技术,实现±2mm精度建模;支持BIM/CAD数据导入,自动生成三维结构(墙体、管道、桁架等);可区分不同功能区(生产区、仓储区、通道)并标注安全警示区域

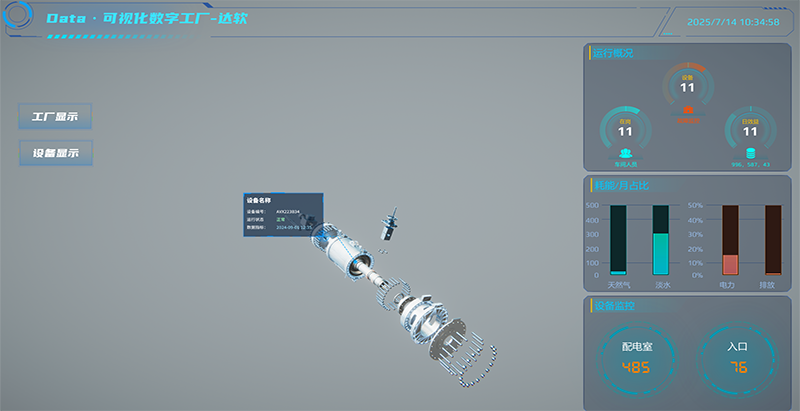

2 设备资产数字孪生体构建 实时映射设备状态(运行/待机/故障)。动画展示机械臂轨迹、传送带速度等。故障部位自动高亮(如过热电机变红色)

3 工艺流程动态仿真,多视角自由切换浏览第一人称漫游(模拟操作员行走视角)无人机俯瞰模式(查看屋顶管线)关键工位锁定跟踪(如焊接机器人)

4 技术亮点 ✓ 轻量化处理:2000+零件的机床模型压缩至<50MB ✓ AR辅助运维:通过平板电脑识别设备显示维修指引 ✓ 寿命可视化:用颜色渐变显示零部件磨损程度

生产全流程追溯

数字孪生工厂设备健康管理

通过物联网采集关键设备运行数据,实现:

1 实时监测振动、温度等关键参数 多维度传感网络部署:振动监测:采用三轴加速度传感器(频率范围0-20kHz),安装于电机轴承、齿轮箱等关键部位。温度监测:PT100热电阻+红外热成像双冗余测量(精度±0.5℃)。 电流/电压:霍尔传感器实时采集电机驱动参数。油液分析:在线颗粒计数器监测润滑油污染度

2 设备故障智能诊断与预警

3 剩余使用寿命预测 维护工单自动生成

能效优化管理

建立能源消耗数字孪生模型:

1 水电气等能源使用实时监测多源数据融合采集:电力:智能电表(0.5S级精度)+电能质量分析仪(128点/周波)。水:电磁流量计(±0.5%精度)结合压力传感器。压缩空气:涡街流量计+露点传感器。蒸汽:温度压力补偿式流量计

2 用能异常智能识别

3 能效对标分析 单位产品电耗 总用电量/合格品产量 0.85kWh/件。压缩空气比功率 空压机功率/产气量 6.5kW/(m³/min)。水循环利用率 回用水量/总用水量 ≥75%

4 节能方案模拟验证变频改造模拟:建立水泵/风机PQ曲线模型。模拟不同转速下的节能量预测设备寿命影响